Дюралевый ватерблок своими руками! |

||

|

Навигация - Главная

|

Состояние: Готов. Ниже привожу "фотографии" деталей моего ватерблока. "Фотографирование" выполнено сканером (UMAX Astra 3400). Разрешение - 150 dpi.

Вид сверху. Понятна конструкция. Видны повреждения дна метчиком. Отверстия под штуцеры находятся сбоку, расположение понятно из характера повреждений. Материал - дюраль Д16Т. Диаметр камеры - 40 мм, глубина - 10 мм. Толщина дна - 3 мм.

Вид стенки с отверстиями для штуцеров.

Штуцеры (2 шт.) Материал - алюминиевый сплав, скорее всего, Д16Т. Резьба М10, внутренний диаметр 6 мм.

Конструкция в сборе, вид сверху.

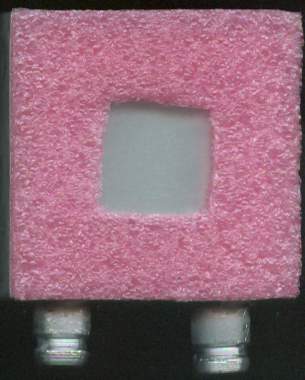

Прокладка из (как бы это обозвать?) пенополиэтилена ("поролона" с закрытыми порами). В отверстии видна нижняя плоскость ватерблока. Описание конструкцииПри создании использовался опыт, накопленный при обсуждениии конструкции в конференции iXBT (Разгон и охлаждение/Водяное охлаждение), а так же опыт моих одногруппников, хорошо разбирающихся в тонкостях автомобилестроения. Крышка выполнена из алюминия (2 мм толщиной). Крепится четырьмя винтами М3 (на первом рисунке видны отверстия с резьбой). Поверхность крышки притерта на металлической плите, равно как и все плоскости основания ватерблока. Нижняя часть основания полирована с применением пасты ГОИ (зачем это? - примечание WASP.kz), для верхней части и крышки хватило мелкого наждачного порошка. Из-за применения герметика "Гермесил" сначала пришлось изменить конструкцию. Была вырезана другая крышка - из 4 мм алюминия. Она же должна была выполнять роль крепления. Пришлось отказаться от герметика в пользу эпоксидной смолы. Поскольку механические свойства смолы достаточно высоки, необходимость в более толстой крышке вроде отпала. В смолу добавлялся тальк (до получения густой массы). Теперь идут гидравлические испытания, целью которых помимо всего прочего является выяснение поведения эпоксидной смолы в водной среде. В конференции iXBT было заявлено, что эпоксидная смола трескается под воздействием воды. Были, однако и возражения. Опыт покажет. Результаты тестирования дюралевого ватерблокаИтак, с момента запуска водоблок проработал почти 7 месяцев. Надо сказать, что выполнял он свою работу исправно - Celeron 566 при полной нагрузке грелся на ~5 градусов выше комнатной температуры. За это время удалось сделать несколько выводов, набить, так сказать, несколько шишек. Вывод первый. Не стоило экономить на материале. Все-таки дюраль - далеко не лучший выбор, особенно с точки зрения коррозионной стойкости. Хотя, теплоноситель был, мягко скажем, не очень нейтральный - раствор хлорки 1 г/л. Итог - раковины на внутренней поверхности. Еще немного он, конечно, прослужит, но надо делать новый. Вывод второй. Экспериментально проверено, что эпоксидка не разрушается (по крайней мере, за такое время) в воде. Так вот, поскольку "Единственный самый верный способ - придумать, сделать, протестить, получить результат. Потом сказать людям , что так делать не надо." (© Fat), этот самый верный способ и был применен. И теперь можно с уверенностью сказать: "Так делать не надо". *** Do-it-yourself duralumin water block!Status: Ready. Below are “photos” of the parts of my water block. “Photography” was performed with a scanner (UMAX Astra 3400). Resolution - 150 dpi. View from above. The design is clear. Damage to the bottom by the tap is visible. The holes for the fittings are located on the side; the location is clear from the nature of the damage. Material - alloy D16T. Chamber diameter - 40 mm, depth - 10 mm. Bottom thickness - 3 mm. View of the wall with holes for fittings. Fittings (2 pcs.) Material - aluminum alloy, most likely D16T. M10 thread, internal diameter 6 mm. Assembled structure, top view. The gasket is made of (what should we call it?) polyethylene foam (“foam rubber” with closed cells). The bottom plane of the water block is visible in the hole. Description of the designDuring the creation, we used the experience gained during the discussion of the design at the iXBT conference (Overclocking and Cooling/Water Cooling), as well as the experience of my classmates who are well versed in the intricacies of the automotive industry. The cover is made of aluminum (2 mm thick). It is secured with four M3 screws (threaded holes are visible in the first picture). The surface of the lid is ground in on a metal plate, as are all the planes of the base of the water block. The lower part of the base was polished using GOI paste (why is this? - note by pretich2005), fine sanding powder was enough for the upper part and lid. Due to the use of Hermesil sealant, the design first had to be changed. Another cover was cut out - from 4 mm aluminum. It was also supposed to serve as a fastener. I had to abandon the sealant in favor of epoxy resin. Since the mechanical properties of the resin are quite high, the need for a thicker lid seems to have disappeared. Talc was added to the resin (until a thick mass was obtained). Now hydraulic tests are underway, the purpose of which, among other things, is to determine the behavior of epoxy resin in an aquatic environment. At the iXBT conference it was stated that epoxy resin cracks when exposed to water. There were, however, objections. Experience will tell. Test results of a duralumin water blockSo, from the moment of launch, the water block worked for almost 7 months. I must say that it did its job properly - the Celeron 566, at full load, heated up ~5 degrees above room temperature. During this time, we managed to draw several conclusions and hit a few bumps, so to speak. Conclusion one. There was no need to skimp on the material. Still, duralumin is far from the best choice, especially from the point of view of corrosion resistance. Although, the coolant was, to put it mildly, not very neutral - a bleach solution of 1 g/l. The result is shells on the inner surface. Of course, it will last a little longer, but we need to make a new one. Conclusion two. It has been experimentally verified that epoxy does not deteriorate (at least within that amount of time) in water. So, since “The only surest way is to come up with, do, test, get the result. Then tell people that they don’t need to do that.” (© Fat), this is the surest method that was used. And now we can say with confidence: “You don’t need to do that.” *** |

|

|

|

2005 © Михаил Дмитриенко, Алма-Ата При использовании или цитировании материалов этого сайта, активная ссылка обязательная! https://pretich.2005.narod.ru |

|